Выбираем вместе сварочный аппарат для оптоволокна

Содержание:

Обзор моделей

Наиболее привлекательные модели аппаратов для сварки оптоволокна с точки зрения возможностей, качества соединений и стоимости, следующие:

Начнем обзор с аппарата 80S, он продемонстрирован на видео

- Fujikura 80S. Полностью автоматический аппарат со встроенной видео инструкцией и русифицированным меню. Оборудован выравниванием волокна по сердцевине и автоподстройкой мощности дуги, защищен от влаги, пыли, и механического воздействия. Характеризуется максимальной скоростью сварки и поддерживает все типы сетей. Цена 430 тыс. руб.

- Jilong KL-280G. Новое экономичное устройство, отличающееся быстротой сварки (9 сек) и термоусадки, автоматически выбирает оптимальную программу сварки, после чего осуществляет контроль стыка. Имеет ЖК дисплей 5,5”, определяет и отображает угол скола волокна и его сердцевину. Цена 345 тыс. руб.

- FurukawaS177A. Автоматический аппарат, представляющий собой одно из самых компактных и легких устройств данного типа, выравнивающих оптоволокно по середине. Имеет яркий ЖК-дисплей, и оснащается встроенной батареей питания. Сварку производит с особой точностью и работает с любым типом сетей. Цена 690 тыс. руб.

- Inno Instrument IFS-15S. Компактное надежное устройство, выравнивающее волокно по середине, оснащенное универсальными сменными держателями. На дисплее 4,3” отображается графический интерфейс, а встроенное ПО легко модернизируется через выход USB. Цена 405 тыс. руб.

- DVP 730. Работает с сетями любых типов, имеет русский интерфейс и способен долго работать от встроенных источников питания. Аппарат настраивается пользователем, имеет автокалибровку, автопроверку торцов, а память устройства содержит варианты 8 тыс. видов сварок. Цена 155 тыс. руб.

- ILSINTECH Swift F1. Легкий аппарат, кроме основного устройства включает в комплект прецизионный скалыватель, термоусадочную печку, термостеппер, и оснащен системой очистки волокна. Аренда данного устройства пользуется особой популярностью, так как не требует от оператора наличия специальных навыков. Цена 210 тыс. руб.

- AFS-10. Российский компактный аппарат для сварки оптоволокна, изготовленный из 80% отечественных комплектующих. Обладает низкой себестоимостью сварки и выравнивает кабель по сердцевине. Производитель отказался от использования на аппарате ЖК экрана. Цена 120-150 тыс. руб.

Видеообзор на аппарат Swift F1, про который мы говорили выше

Все качественные аппараты для сварки оптоволоконного кабеля стоят достаточно дорого.

Вкладывать немалые деньги в покупку такого устройства для выполнения разовых операций не имеет смысла, и аренда в данном случае будет гораздо выгоднее. Для этого достаточно обратиться в профессиональную фирму, где аренда оборудования для сварки оптики входит в перечень предоставляемых услуг.

Работа по сварке оптоволоконного кабеля требует квалификации и специальных знаний, и для получения гарантированного качества соединений нужен опыт и понимание технологии всего процесса. На качество соединения и удобство работы оператора влияет и сам сварочный аппарат для оптоволокна, который долженобладать всеми необходимыми опциями и гарантировать высококлассный результат. Но его высокая цена не всегда будет свидетельствовать о хорошем качестве

При выборе аппарата нужно также обращать внимание на репутацию фирмы-производителя и отзывы о нем предыдущих заказчиков

Способы соединения оптоволокна

Сращивание световодов выполняется различными методами и зависит от того где они будут применяться в стационарных условиях или полевых. Условно эти способы можно разделить на две группы:

- Разъемные;

- Цельные.

Наибольшее распространение при соединении современных материалов сегодня получила сварка. Она относится к группе неразъемных и позволяет получать качественные швы с низкими вносимыми потерями. Для этого используется прибор для сварки оптоволокна. Это привело к широкому использованию этого материала на линиях связи, где эта характеристика является приоритетной.

Смотрим видео, производим сварку оптики:

В процессе соединения отдельных отрезков, происходит оплавление их концов. Для этого они помещаются в поле мощного разряда электричества, горелки или лазерного излучения. К достоинствам соединения при помощи аппарата для сварки оптоволокна можно отнести качественное соединение без посторонних примесей, что гарантирует малые вносимые потери.

При этом оборудование, в котором процесс осуществляется в поле электрического разряда является одним из лучших. Оно отличается самым быстрым и технологичным процессом и в настоящее время приобрело большую популярность.

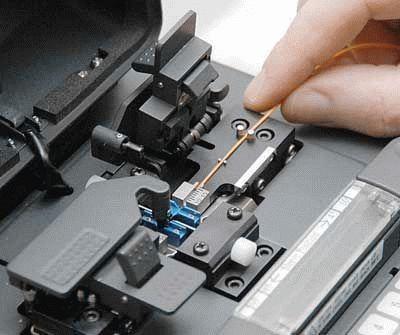

Устройство и принцип работы

Сварка оптических волокон производится специальными аппаратами, позволяющими осуществлять весь комплекс операций, начиная от соединения и заканчивая защитой спаянного места. Работают такие устройства по простому принципу: концы волокон разогревают до температуры плавления электродугой, и соединяют. Сложность пайки заключается в том, чтобы точно подогнать края соединяемых элементов, что обусловлено потерей функционирования кабеля при погрешностях во время подгонки.

Сварка оптических волокон производится специальными аппаратами, позволяющими осуществлять весь комплекс операций, начиная от соединения и заканчивая защитой спаянного места. Работают такие устройства по простому принципу: концы волокон разогревают до температуры плавления электродугой, и соединяют. Сложность пайки заключается в том, чтобы точно подогнать края соединяемых элементов, что обусловлено потерей функционирования кабеля при погрешностях во время подгонки.

Аппарат для сварки состоит из следующих частей:

- Электронного блока, включающего преобразователи напряжения, управляющую плату и другие электронные части.

- Микроскопа или камеры с дисплеем, при помощи которых контролируют точное взаимное позиционирование оптических волокон и задаются рабочие режимы.

- Механического блока и сварочной камеры, в которой находятся манипуляторы, зажимы, и части аппарата, создающие сварочную дугу.

- Тепловой камеры, в которой при помощи термоусадки крепится защитная муфта на соединение.

По уровню автоматизации процесса сварки существует несколько типов оборудования:

- Аппарат с ручным управлением. Требует особых навыков в работе, так как стыковка волокон производится вручную, а точность стыка контролируется при помощи микроскопа.

- Полуавтоматический аппарат. Отличается от аналога с ручным управлением тем, что операция стыковки производится автоматически, но метод контроля остается прежний.

- Автоматический аппарат. Операции юстировки, стыковки и сварки осуществляет в автоматическом режиме, при этом оператор контролирует весь процесс на дисплее, куда передается сигнал камеры, снимающей весь процесс.

При работе с автоматическим аппаратом вручную, оператор только чистит волокно и подготавливает к сварке, все остальные этапы выполняет само устройство. При желании его можно доукомплектовывать дополнительным оборудованием – скалывателями и устройствами зачистки волокна, а также комплексным оборудованием, которое производит не только подготовку кабеля, но и контролирует конечный результат.

Оборудование для сварки оптоволокна

Человек, обладающий опытом в этом виде работы, может сделать все самостоятельно. Но для этого ему необходимо правильно подобрать оборудование для сварки оптоволокна.

Оно бывает трех типов:

- ручное;

- полуавтоматическое;

- автоматическое.

Аппараты для ручной сварки являются самыми несовременными, работа с их использованием очень трудоемка и занимает много времени.

Сведение волокон производится вручную и контролируется при помощи микроскопа.

Естественно, этот вид сварочных аппаратов ушел в прошлое, потому что на смену им пришли более новые и совершенные устройства, которые экономят не только время, но и силы оператора.

Одним из таких устройств, которые использовался еще в конце двадцатого века, был полуавтоматический сварочный аппарат. Такой прибор для сварки оптоволокна также содержал в себе микроскоп, но работа оператора значительно облегчилась.

Такие устройства, например, не варили оптические шнуры. Именно поэтому часть работы выполнялась автоматически, а часть делалась вручную оператором.

Хоть их использование и требовало высокой концентрации, а также было трудоемким, плюс в том, что они не были такими дорогостоящими, как версии нового поколения, а именно — автоматические аппараты для сварки.

Устройства этого вида пришли на рынок относительно недавно, но уже успели завоевать хорошие позиции на рынке, ведь с их помощью — сварка оптоволокна стала автоматизированной.

Благодаря встроенным в аппарат видеокамерам оператор может наблюдать за процессом с помощью маленького, иногда даже цветного экрана, и полностью контролировать процессы юстировки, стыковки и сварки оптических волокон.

Видео:

После выполненной сварки волокна следует уложить в автоматическую печку для дальнейшей обработки.

Учитывая то, что цена оборудования для сварки оптоволокна может быть высокой, то для выполнения единичных работ будет уместнее обратиться к специализированным фирмам, которые выполнят все качественно и сэкономят средства заказчика.

Цена аппарата для сварки оптоволокна варьируется в разных пределах.

Главное, на что стоит обратить внимание — так это на отзывы об использовании устройства, а также о фирме-производителе. Следует помнить, что такие работы требуют специальных знаний и умений, именно поэтому для их выполнения необходим опыт и знание всех процессов

Следует помнить, что такие работы требуют специальных знаний и умений, именно поэтому для их выполнения необходим опыт и знание всех процессов.

Преимущества оптоволоконного интернета

Сегодня оптоволоконный кабель обеспечивает требуемую скорость подключения к Сети. Именно с помощью этой технологии обеспечиваются максимальные скорости передачи данных. Оптоволокно имеет следующие преимущества:

- Долгий срок службы коммуникаций;

- Отличная пропускная способность, благодаря которой информация передается максимально быстро;

- Безопасность передачи – попытки неавторизованного доступа сразу будут обнаружены;

- Высокий уровень помехозащищенности;

- Оптический кабель отлично подходит для передачи мультимедиа;

- Оптоволокно имеет возможности для передачи других типов данных.

Передача информации по волоконно-оптическому кабелю

Пенсионерка из Грузии искала медь… Натолкнулась на кабель местной телекоммуникационной компании. Интерната лишилась большая часть Грузии, практически полностью Армения. Современное оптоволокно способно на большие подвиги. Первые исследования начались в середине 19-го века, в следующем представлен на суд публики ряд изобретений:

- Гастроскоп на основе оптоволокна разработан в 1956 году университетом штата Мичиган.

- В 1963 году Дзюнъити Нисидзава впервые применил оптическое волокно для связи.

- Первая работоспособная оптическая линия связи продемонстрирована в 1965 году Германией.

- Первый оптический кабель с приемлемым затуханием разработали сотрудники STC Чарльз Као, Джордж Хокем. Присуждена Нобелевская премия. Учеными поднят вопрос чистоты стекла, показаны способы улучшения параметров корректировкой технологических процессов.

Вначале отрез длиной 4000 км грузится три недели на корабль. Процесс проходит со скоростью 100 метров в минуту. Внутри огромного отсека рабочие укладывают кабель кольцами вокруг вертикального стального стержня, слоями, по принципу катушки. Занимается несколько человек, вес изделия сравнительно высок. Каждый кабель сформирован множеством переплетенных нитей стекла, сверху жгут покрывается стальным экраном, придающим изделию прочность.

Для производства кабелей разработана технологическая линия. Будущий экран из полосы свивается полукольцом, внутрь закладывается жила оптоволокна. Конструкция протягивается через ряд стальных роликов уменьшающегося калибра, напоминает цикл изготовления медных кабелей. По шву проходится сварка, кабель готов. Осталось покрыть влагонепроницаемой оболочкой. Кабель выдерживает огромные нагрузки, аналогичного рода испытания проходят любые изделия. В РФ, по нормативам, волосок стекла выдерживает усилие на разрыв 7 кг.

Оптоволоконный интернет

Кабель позволяет настроить высокоскоростное интернет-соединение, которое необходимо в условиях современного мира. Оптоволоконный провод – лучший способ передачи и приема данных сети.

Основные преимущества:

- Оптическое волокно – это долговечный материал, который имеет очень высокий уровень пропускной способности. Именно эта характеристика отвечает за высокую скорость передачи данных;

- Безопасная передача данных – использование оптоволокна позволяет программному обеспечению мгновенно выявить факт несанкционированного доступа к данным сети. Доступ злоумышленников к информации практически невозможен;

- Оптоволокно также отличается отличным уровнем защиты от помех и хорошим шумоподавлением;

- В отличии от коаксиального кабеля, благодаря особому строению (рисунок 2) оптоволокно имеет в несколько раз большую скорость передачи данных, особенно файлы аудио и видео;

- Подключение оптического волокна позволяет организовать систему для ряда дополнительных опций, к примеру, для установки системы видеонаблюдения или охранных устройств.

Схема строение кабеля оптоволокна

Основное преимущество кабеля из оптоволокна – он способен обеспечить соединение двух объектов, которые расположены на большом расстоянии друг от друга. Это происходит за счет того, что кабель не имеет ограничений на длину каналов.

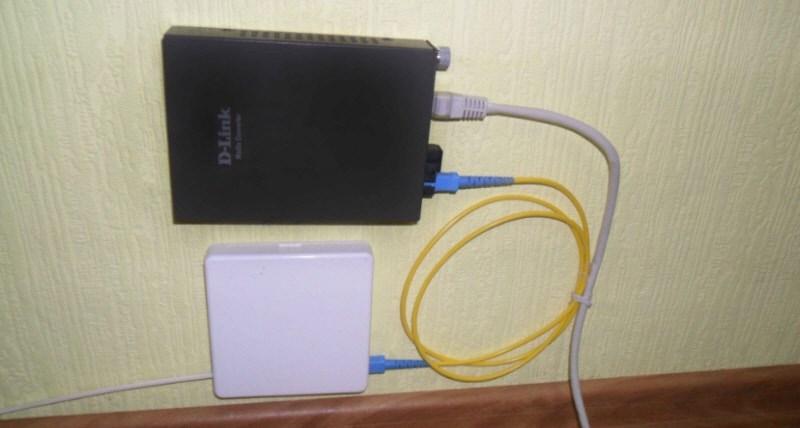

Подключение интернета с помощью оптоволокна

Самый распространённый в РФ интернет, сеть которого функционирует на основе оптоволокна, предоставляется провайдером Ростелеком. Как подключить оптоволоконный интернет?

Сначала следует просто убедиться в том, что оптический кабель подведён к дому. Затем нужно заказать подключение к интернету у провайдера. Последний должен сообщить данные, обеспечивающие подключение. Потом нужно выполнить настройку оборудования.

Она осуществляется так:

Терминал оборудован специальным гнездом, позволяющим соединяться с компьютером и соединять роутер с интернетом.

Кроме того, терминал имеет 2 дополнительных гнезда, позволяющих подключить к оптоволоконному соединению аналоговый домашний телефон, а также ещё несколько гнёзд предусмотрены для подключения телевидения.

Оптоволоконный кабель

представляет собой пластиковую либо стеклянную нить, внутри которой переносится свет. Применяется он для передачи на крупные расстояния цифровой информации с высокой скоростью. Для того дабы объединить оптоволокна с оборудованием, нужно прибегнуть к особым способам.

Вам понадобится

- – сплайс;

- – безворсовая салфетка;

- – спирт;

- – скалыватель;

- – особый сварочный агрегат;

- – оптический тестер.

Инструкция

1.

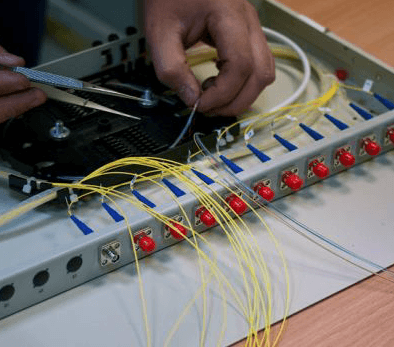

Для механического соединения потребуется сплайс, в корпус которого вводятся через каналы сколотые концы оптических волокон. Раньше каждого, их нужно очистить и обезжирить. Оболочку снимите стриппером буферного слоя. Смочите безворсовую салфетку спиртом и обезжирьте ею концы волокон. После этого сколите торец волокна под углом 90° при помощи особого инструмента – скалывателя.

2.

Готовые концы введите через боковые каналы сплайса с различных сторон в камеру, которая заполнена иммерсионным гелем. Вводите волокна до взаимного контакта. Крышка сплайса позже закрытия верно скрепит место соединения. Установите собранный сплайс на сплайс-пластину кросса либо муфты совместно с технологическим резервом волокна. Проверьте качество соединения при помощи рефлектометра либо оптического тестера.

3.

Еще один способ соединения оптических волокон – сварка. Для нее вам потребуется особый агрегат, содержащий в себе микроскоп, зажимы, дуговую сварку, микропроцессор и термоусадочную камеру. Приготовьте концы волокон к сварке подобно тому, как подготавливали их к механическому соединению, сняв с них оболочку. На один конец наденьте термоусадочную гильзу, которая дозволит защитить места сварки. После этого, как указано в первом шаге, произведите обезжиривание и скол концов.

4.

Уложите волокна в сварочный агрегат, в котором они выровняются. Механический агрегат юстирует волокна, оценит скол и, получив доказательство от оператора, произведет сварку. Если агрегат не владеет такими функциями, эти операции надобно произвести вручную. Оцените качество сварки оптическим рефлектометром. Данный прибор дозволит выявить степень затухания и неоднородности. Сдвиньте охраняющую гильзу на место сварки и на минуту установите в термоусадочную печь. Когда гильза остынет, разместите ее в охраняющую сплайс-пластину кросса либо муфты совместно с технологическим резервом волокна.

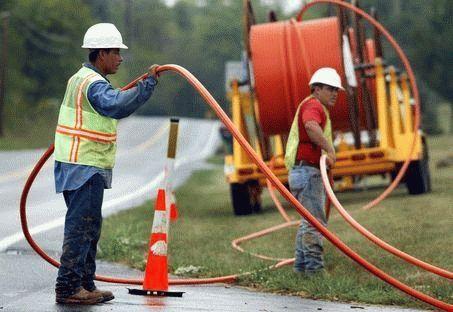

Как прокладывать оптический кабель

Внутри подъездов, домов оптический кабель прокладывается, следуя обычным нормам. Поверхность несгораемая, для монтажа используется упаковочная лента, набиваемая на дюбель-гвозди. Фактически кабель приравнивается к связным проводам. Попробуем оценить пригодность!

- Оптический кабель для прокладки в грунте (земле) снабжен особой маркировкой. Присутствует буква З после ОК (оптический кабель). Некоторые правила прокладки оптического кабеля, способ маркировки указаны ГОСТ Р 52266.

- Оптический кабель для внутренней прокладки маркируется литерой С.

- Оптический кабель для внешней прокладки как таковой не существует. Ассортимент включает подводный (Н), воздушный (В), полевой (П) кабели.

- Особо гибкие шнуры помечаются буквой Ш. Можно гнуть, забыв ограничения.

Подготовка к укладке кабеля

Прокладка, монтаж оптических кабелей ведутся согласно пожароопасности. Если оплетка сделана с учетом особенности, к маркировке прибавляются литеры:

- НГ – не распространяющий горение.

- LS (low smog) низкое выделение дыма, газа при горении.

- HF – пониженная коррозийная активность продуктов сгорания.

- FR (fire resistance) – повышенная огнестойкость.

Пригодится, правила использования почитаете во втором разделе ПУЭ 6. Сейчас не в моде, таблицы 2.1.2, 2.1.3, приводят сведения, дающие живое представление, как принято вести монтаж. Речь идет об электрике, сомневающихся спросим – не наблюдали, как горят волоконно-оптические кабели для внешней прокладки? При некоторой мощности начинается резонансный процесс, в ходе которого плотность энергии столь велика, что температура достигает 10000 градусов. Хватит устроить пожар.

И хотя один тонкий волосок стекла может снабжать интернетом район, не забывайте: волоконно-оптические кабели для внутренней прокладки плохо изучены. Хотя первая телефонная сеть Москвы заработала в 1986 году, последнюю устаревшую (1949 год) убрали в 2011. Явления огня в волоконно-оптических кабелях ещё даже не исследовалось, хотя провайдеры поголовно перешли на технологию. Увидите, единого стандарта на прокладку даже не имеется. ГОСТ целиком ссылается на рекомендации более узких технических условий. Именно так регламентируются рабочая температура, минимальный радиус изгиба, условия эксплуатации. Даже инструменты не перечисляются, отечественных наработок крайне мало, каждая фирма гнет свою линию.

Прокладка по траншее

Отдельно по монтажу следует почитать Руководство по прокладке, монтажу и сдаче в эксплуатацию волоконно-оптических линий связи. Для исключения помех кабель прокладывается внутри трубы ПНД с внутренним диаметром 25 мм, внешним – 32 мм. Не допускается рядом тянуть связные сети из меди. Разрешается прокладка оптических кабелей в кабельной канализации рядом (количеством 5-6). При необходимости в будущем докладки медных проводов связи следует применять трубу ПНД, лучше заранее предусмотреть вариант, сделать, как написано выше. Требование распространяется на участки длиной более 2 км.

Стандарт указывает, чем предваряется прокладка оптического кабеля связи:

- Согласно тексту, труба ПНД поставляется бухтами. Используя факт, можно сказать, годится ли лежащая на прилавке.

- Если труба под волоконно-оптический кабель застревает в канале меж колодцами, нужно несколько раз провернуть.

- Обрезка в траншее ведется, оставляя запас. Затем на входе в канал труба стягивается хомутом, удерживается на месте.

Прочие нормы по поводу укладки в грунт аналогичного рода. Смотрятся доморощенным, но прокладка оптического кабеля в канализации превращается в ряд простых дежурных задач. По монтажу можно также заглянуть в СНиП 3.05.07. Приведен раздел, касающийся прокладки трассы волоконно-оптического кабеля в здании. Указывается, что расстояние между крепежом не превышает одного метра, а при проходе углов на каждой поверхности линия пристреливается к стене.

Документы старые. Нигде не говорится о том, что оптический кабель наружной прокладки может следовать по воздуху. Выпущены давно самонесущие разновидности. Некоторые главы по волоконно-оптическим кабелям актуальны и сегодня.

Основные производители

Качественная сварка оптики зависит от оборудования, которое для этого используется. Одной из самых популярных фирм, выпускающих сварочные аппараты для оптоволокна, выступает японский производитель Fujikura, продукция которой отличается эталонной надежностью, удобством использования и умеренной ценой, при этом позволяет работать с волокном всех видов сетей. Достаточно качественную продукцию впускают японские Sumitomo, Swift, Fitel, корейские Inno, Ilsintech, китайские Jilong, DVP и другие.

В России до недавнего времени собственного производства оборудования для сварки оптики не было. В советское время для этого использовался морально устаревший аппарат «Сова». Компания «Макстелеком» создала аналог зарубежных устройств AFS-10, обладающий аналогичными характеристиками и возможностями, сопоставимыми с лучшими зарубежными образцами, но более дешевый по стоимости.

Предлагаем посмотреть обзор на один из аппаратов для сварки, мы вернемся к нему в обзоре моделей

Рабочий цикл

Процесс сварки оптоволоконного кабеля осуществляется по следующей схеме:

Процесс сварки оптоволоконного кабеля осуществляется по следующей схеме:

- Оптоволокно разделяют – снимают изоляцию со всего кабеля, отдельных волокон и модулей, каждый их которых сваривают отдельно.

- Производят очистку волокон от влагозащитного слоя при помощи бесцветного или слабо подкрашенного геля.

- На волокно одевают насадку, называемую КДЗС, состоящую из термоусадочных трубок и стержней усиления.

- С концов волокна удаляют защитный слой и обрабатывают этанолом.

- Волокна, прошедшие зачистку, скалывают прецизионными скалывателями строго под углом 90о оси волокна с отклонением не более 1,5о.

- Волокна, подготовленные для сварки, кладут в V-канавки аппарата и зажимают.

- Производят совмещение волокон (автоматически в современных аппаратах, и манипулятором под микроскопом при ручном управлении).

- Спайка волокон электрической дугой. В процессе соединения остается небольшой зазор, а совмещение торцов происходит микродоводкой держателя.

- Проверка соединения аппаратом на прочность методом деформации и оценка показателя затухания сигнала, которое может происходить из-за неточности стыков.

- На место соединения оператором устанавливается комплект защиты, после чего стык помещают в тепловую камеру для осуществления термоусадки изоляции.

Технология сварки оптических волокон не отличается сложностью, и подобная операция легко проделывается самостоятельно при наличии базовых навыков. При небольшом объеме работ расходы сократит аренда оборудования, но гарантировать качество возможно только при использовании услуг квалифицированных специалистов.

Методы стыковки оптического кабеля

Способы прокладки оптических кабелей мало нового сообщат традиционным, методика стыковки иная. Главным требованием здесь является отсутствие механических повреждений. Если волокно поцарапать, часть энергии будет теряться. Качество соединения характеризуется величиной потерь в дБ. Достигнувший цифры 0,4 дБ стык считается браком. Хорошее сварное соединение обеспечит показатель 0,01 дБ. Чтобы выдержать жесткие требования, выпускается специальное оборудование производства работ. Сегодня получили распространение следующие способы соединения оптических кабелей, монтажа разъемов.

Сварка

Является самым простым способом, подвластны любые типы оптического кабеля. Параметры которых забиты в программный модуль аппарата. Посещая меню, техник выбирает нужный тип. Процедура схожая.

Сварка кабеля

Для начала найдем гильзу (КДЗС) на волоконно-оптический кабель соответствующей толщины. Изоляция зачищается на пару-тройку сантиметров. Кевларовая оплетка снимается (если имеется). После жила обжигается сварочным аппаратом специальным захватом. Необходимо, чтобы избавиться окончательно от изоляции. Конец обрезается (обламывается) резаком (конструктивно входит в состав сварочного аппарата). Помогает сечению стать идеально гладким. Поочередно обрабатываются оба конца, на один наденем термоусадочную гильзу.

Процесс сварки занимает считаные секунды, для контроля качества аппарат может транслировать видео (не нравится — переделайте). На дисплее появляется значение потерь соединения в дБ. Сотые доли.

Механические соединения

Обладают достоинством: разбираются н-ное количество раз. Для исполнения работ приобретается специальная муфта, без инструмента трудно обойтись: придется зачистить изоляцию на указанное расстояние (десятки мм). После кончики ровно срезаются при помощи приспособления, напоминающего стеклорез. Концы заводятся в муфту, зажимаются. Монтаж считается оконченным. Одну муфту используем для волоконно-оптических жил разного диаметра, применяя специальные переходные вкладыши. Немного меняется мелочами процесс подготовки.

Коннекторы

На входе распределительных коробок, при подключении оборудования пользователей чаще используют коннекторы. Специальные разъемы демонстрируют большие потери, позволяя бесчисленное количество раз изменять коммутацию. У каждой фирмы собственные технологии. Гиганет разработана инструкция, комплектующая специализированные инструменты.

Зачистка кабеля – искусство. На указанную длину снимаются внешняя изоляция, оплетка, зачищается внутренний слой (до жилы).

Зачистка окончена, пора одевать изоляторы, корпус разъема. Центральная жила заведомо протаскивается с большим запасом.

Разъем зальем компаундом, идущим в комплекте, пока через центральное отверстие не проклюнется маленькая капелька

Важно не перестараться, не объединить внешний, внутренний круги коаксиала.

Несущее стекловолокно смазывается отвердителем. Стыковка производится быстро, чтобы смесь не успела схватиться.

После стеклорезом (продается фирмой Гиганет) жила надрезается, обламывается с небольшим запасом.

Начинается процесс шлифовки шкуркой малой крупности

Для контроля качества послужит микроскоп. Если обнаружен скол ниже поверхности контакта разъема, работу остается начать сначала. Шлифовка ведется, пока поверхность не станет идеально ровной.

Затем следуют доводочные процедуры, изделие можно применять.